Špecializujem sa na komplexné riešenia v strojárenstve a automatizácii. Zastrešujem oblasti vedy a výskumu, financovanie projektov, konštrukciu, dodávky technológií, výrobu aj servis.

01/16/18

Článok patrí do série článkov z blogu www.flexibleproduction.com a pripravovaného www.flexibilnavyroba.sk

Ako sa popasovať s výrobou oceľových a liatinových ventilov? Výrobné dávky sa znižujú, cena klesá… Riešením je napríklad prejsť z procesu výroby na 10tich strojoch na výrobu na jednom stroji! Výsledok: produkujete na objednávku, bez zásob, stresu a s viac peniazmi pre Vás!

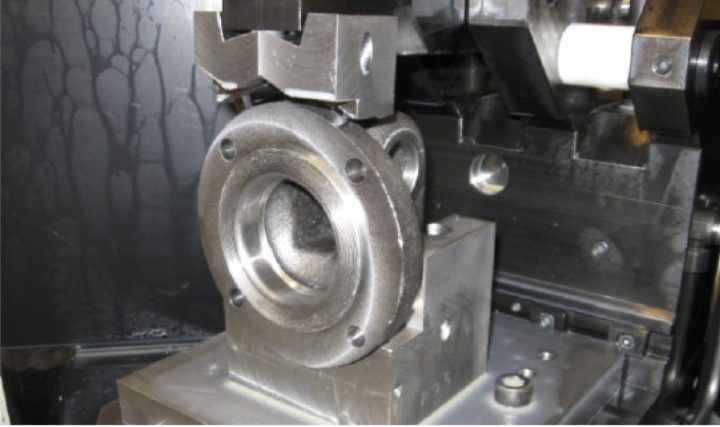

Hovorím o OCEĽOVÝCH a LIATINOVÝCH VENTILOCH, pri ktorých je tradičný výrobný proces až dodnes rozdelený do dvoch fáz:

Navštívil som spoločnosti, v ktorých sa prvá fáza v prípade malých ventilov vykonávala na horizontálnom sústruhu a v prípade väčších na vertikálnom. Ventily rôznych veľkostí boli následne znovu presunuté v závislosti od rozmerov spracovaného ventilu do obrábacieho centra.

Tieto dve fázy boli vykonávané pomocou dvoch obrábacích nástrojov – sústruhu a obrábacieho centra. Aby však bolo možné vyrábať veľké množstvá, bol som takisto svedkom situácií, že prevádzka spoločnosti bola organizovaná nasledovne:

Rozhodne by to bolo oveľa lepšie, pretože v prípade výrobnej linky, v ktorej sú stroje usporiadané do série a každý vykonáva vlastnú fázu, nastáva množstvo kritických situácií.

Žiaľ, niektoré sťažnosti zákazníkov sa týkajú kvality komponentov. Nepochybne je náročné vyrobiť kvalitné diely na zákazku bez otrepov či drsných plôch pri použití takéhoto dlhého reťazca strojov usporiadaných kaskádovito jeden za druhým.

Všetci vieme, že keď je zákazník nespokojný, existuje na trhu množstvo ďalších hráčov, ktorí sú pripravení postarať sa o zákazníka hľadajúceho iné alternatívy. Vráťme sa však znova k personálnym nákladom.

Táto téma je veľmi dôležitá, a to nielen preto, že personálne náklady tvoria významnú časť nákladov na výrobu komponentu, ale aj preto, že ak sa na výrobe komponentov podieľa príliš veľa pracovníkov, zvyšuje sa riziko „ľudskej chyby“, ktoré je opodstatnené – všetci sme len ľudia! Zostaňme pri téme personálu – viac pracovníkov znamená aj náročnejšie školenia v rôznych oblastiach, napríklad odborná príprava na obsluhu, bezpečnosť pracoviska, plus všetky manažérske a administratívne činnosti, ktoré sa točia okolo jednotlivých zamestnancov od dovoleniek, cez pracovnú neschopnosť, po pracovné voľná a tak ďalej.

V súčasnosti majú svoju hodnotu aj priestory obsadené strojmi a zariadeniami, a teda je nutné s nimi počítať v nákladoch. V prípade, že spoločnosť prevádzkuje príliš veľké množstvo zariadení, musí v účtovníctve evidovať aj priestor, ktorý takýto systém zaberá, keďže súvisí s rôznymi nákladovými položkami, ako sú poistenie, kúrenie, osvetlenie, daň z nehnuteľnosti a podobne.

Poďme analyzovať prevádzkový cyklus – inými slovami materiál prechádzajúci jednotlivými spracovateľskými fázami. V prípade rôznych za sebou reťazovo usporiadaných strojov a zariadení majú čiastočne spracované komponenty tendenciu v určitom štádiu sa hromadiť a niekedy sa môže v dôsledku ľudskej chyby stať, že preskočia určitú fázu a prejdú rovno do montážnej jednotky alebo ešte horšie – ku koncovému zákazníkovi, čo spôsobuje problémy, ktoré všetci až príliš dobre poznáme.

Je zrejmé, že čím viac strojov máte, tým viac robotov a dopravných pásov musíte nasadiť, čo vedie k prílišnej zložitosti systému a vysokým nákladom na automatizáciu.

TU JE RIEŠENIE!

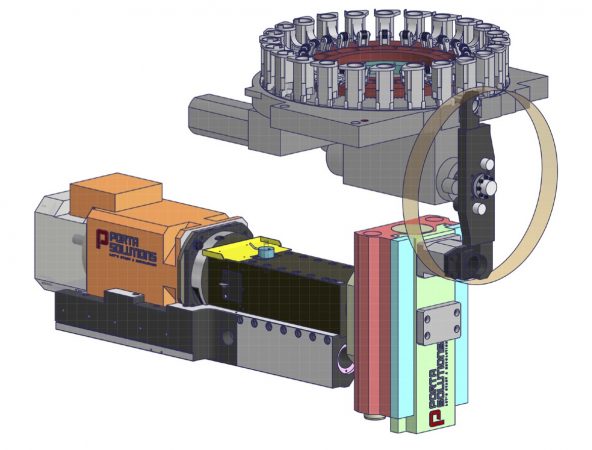

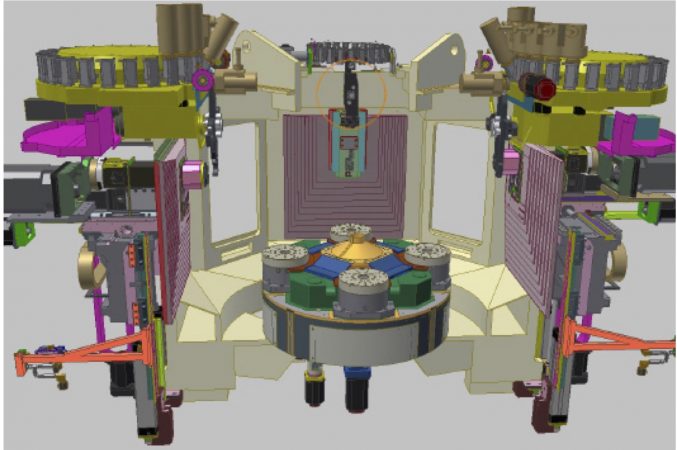

Ako vidíte, opracovanie ventilu je rozdelené medzi 3 nezávislé pracovné stanice – ventil sa upne iba raz a je úplne dokončený bez nutnosti opätovného upnutia, vďaka čomu je zaručená maximálna presnosť opracovania.

CHCEL BY SOM K VÁM BYŤ NAPROSTO ÚPRIMNÝ A POVEDAŤ VÁM, ŽE:

SÚSTRUH MULTICENTER NIE JE RIEŠENÍM PRE VŠETKY VENTILY!

Môže sa javiť ako ideálne riešenie pre všetky ventily, no pravdou je, že nie je. MULTICENTER je špeciálne určený len pre nasledujúce ventily:

BRÁNOVÉ, GUĽÔČKOVÉ, SPÄTNÉ, GUĽOVÉ A REGULAČNÉ VENTILY OD ½“ DO 4″, A TIEŽ KLAPKOVÉ VENTILY AŽ DO 12″.

Sústruh MULTICENTER nie je správnym riešením pre väčšie ventily, pretože čím sú ventily väčšie, tým nižšia je požadovaná kvantita.

Toto pravidlo platí aj opačne: ČÍM SÚ VENTILY MENŠIE, TÝM VÄČŠIA JE POŽADOVANÁ KVANTITA A ZÁROVEŇ AJ TVRDŠIA KONKURENCIA

TÁTO MYŠLIENKA VIEDLA K NAVRHNUTIU SÚSTRUHU MULTICENTER PRE ½“ AŽ 4″ BRÁNOVÉ, GUĽÔČKOVÉ A PODOBNÉ VENTILY A KLAPKOVÉ VENTILY S ROZMERMI DO 12″.

Vysvetlenie spočíva v tom, že rozsah ½“ až 4″ pre bránové ventily a podobné ventily a klapkové ventily do 12″ má silnú konkurenciu. Preto bolo nutné prísť s rýchlym a konkurencieschopným zariadením. Stroj je navrhnutý pre maximálny výkon v rozsahu od 4″ do 12″, pretože ak spoločnosť nie je v tomto rozsahu konkurencieschopná, dostane na trhu poriadne zabrať a je možné, že v krátkom čase v dôsledku nekompromisnej cenovej vojny zbankrotuje! V rozsahu nad 4″ sú objemy drasticky nižšie a nemá zmysel vlastniť stroj s paralelnými prevádzkami. Preto sú v tomto prípade tou pravou voľbou TRADIČNÉ stroje. Dôkazom je fakt, že tento veľmi náročný trhový segment s vysokými výrobnými objemami sa snaží upustiť od používania tradičných strojov, pretože je pri nich nútený používať príliš veľa zariadení na výrobu určitého množstva ventilov. Viac strojov okrem toho znamená:

STE PRIPRAVENÍ ZNÍŽIŤ VÝROBU A ZVÝŠIŤ SVOJE VÝROBNÉ MARŽE NA ½“ AŽ 4″ VENTILY A KLAPKOVÉ VENTILY DO 12″?

Niekoľko príkladov účinnosti:

… STÁLE NIE STE PRESVEDČENÍ O TOM, ČO SOM POVEDAL?

PREČÍTAJTE SI NÁZOR ZÁKAZNÍKA, KTORÝ SA ROZHODOL PRE KÚPU MULTICENTRA!

Kimray je súkromná akciová spoločnosť, ktorá vyrába celý rad čerpadiel a regulačných ventilov pre ropný priemysel. Ich komponenty sa pohybujú v rozmedzí od 1″ až do 36″ a sú vyrábané buď z ocele alebo železa. V posledných rokoch sa celkový objem komponentov, ktoré spoločnosť Kimray vyrobila, takmer zdvojnásobil. Značná časť jej výroby sa týka komponentov patriacich do menšieho rozsahu s požiadavkami na presnú finálnu úpravu. Je to rad produktov, na ktorý sa spoločnosť Kimray zamerala s cieľom zvýšiť svoje spracovateľské kapacity. V prípade tejto spoločnosti je filozofia ponuky širokého portfólia pri stále sa zväčšujúcich objemoch, zrýchľujúcej sa výrobe a presnosti výroby pri dodržaní prísnych požiadaviek na kvalitu závislá od vysoko PRODUKTÍVNEJ a FLEXIBILNEJ spracovateľskej bunky.

Po úplnom a dôkladnom prieskume obrábacích strojov dostupných na trhu považovala spoločnosť Kimray možnosti MULTICENTRA za obzvlášť zaujímavé. MULTICENTER je stroj vybavený tromi štvorosovými obrábacími modulmi, z ktorých každý má centrálny otočný stôl a nadpriemernú kapacitu uskladnenia nástrojov. Okrem toho, že MULTICENTER je veľmi rýchly stroj (zvyčajne porovnateľný s efektivitou štyroch horizontálnych obrábacích centier), je navrhnutý na spracovanie ťažkých železných materiálov, z ktorých vyrába komponenty aj spoločnosť Kimray. Jednou z jedinečných charakteristík stroja, ktorá pritiahla pozornosť spoločnosti Kimray, je schopnosť spracovať pomocou bunky rôzne komponenty súčasne. Vďaka tejto metóde je spoločnosť Kimray schopná pri výrobe 1000 kusov a menej profitovať z nízkych nákladov spojených s prevádzkou tohto stroja bez nutnosti dlhej kalibrácie alebo dodatočných nákladov na rôzne nástroje.

MULTICENTER je ovládaný pomocou systému CNC od spoločnosti FANUC, čo je štandardný produkt používaný firmou PORTA a vysoko cenený spoločnosťou Kimray. Takisto je kladne hodnotený aj integrovaný diagnostický systém využívajúci internet.

Päť mesiacov po spustení prevádzky stroja spoločnosť Kimray zistila, že vďaka MULTICENTRU môže vyrábať ešte väčšie objemy než tie, ktoré odhadovala pri svojom rozhodnutí zakúpiť MULTICENTER a očakávala na začiatku prevádzky. V porovnaní s prevádzkovými cyklami tradičných obrábacích strojov sa pomocou koncepcie univerzálneho nástroja prevádzkový cyklus zrýchlil až osemnásobne. Zároveň je rýchla a jednoduchá aj konfigurácia stroja. Doby výmeny komponentov sú kratšie, dokonca aj počiatočná kalibrácia stroja na výrobu nových komponentov (vrátane zložitejších dielov) je rýchlejšia.

PRI VÝROBE KOMPONENTOV JE TENTO STROJ OVEĽA RÝCHLEJŠÍ A EFEKTÍVNEJŠÍ V POROVNANÍ

S BEŽNÝMI OBRÁBACÍMI CENTRAMI.

Je to tak, tento vysoko efektívny stroj umožnil spoločnosti Kimray vykonávať interne určité činnosti, ktoré predtým musela zadávať externým firmám, vďaka čomu dosiahla lepší stupeň riadenia procesov a zároveň môže vyrábať menšie šarže bez nutnosti udržiavania veľkých skladových zásob. Preto MULTICENTER nielen uspokojil, ale dokonca prekročil očakávania a potreby spoločnosti Kimray a stal sa dôležitou súčasťou jej prevádzky z hľadiska jej ponuky kvalitných a cenovo efektívnych vysoko konkurenčných produktov.

Vysokotlakový oceľový 2″ kužeľový ventil, ktorého výroba trvala 306 sekúnd, vyžaduje vďaka MULTICENTRU len 156 sekúnd.

Kryt termostatu z liatiny len za 46 sekúnd.

Kryt termostatu z liatiny – predtým 414 sekúnd, teraz 46 sekúnd.

Kryt z temperovanej liatiny – predtým 330 sekúnd, teraz 72 sekúnd.

Pokúste sa teraz odpovedať na nasledujúce dve otázky – zaberie vám to maximálne 10 minút. Odporúčam vám, aby ste si svoje odpovede napísali nižšie, pretože nestačí na ne len myslieť, ale je dôležité si ich zapísať, pretože písanie vyžaduje koncentráciu, na ktorú zvyčajne nemáme čas. To nás núti prijímať zlé a nesprávne rozhodnutia, či dokonca neurobiť vôbec žiadne rozhodnutie.

ČO BY SA ZMENILO V RÁMCI VAŠEJ SPOLOČNOSTI, KEBY STE ZAČALI POUŽÍVAŤ MULTICENTER?

ČO SA UDEJE VO VAŠEJ SPOLOČNOSTI, KEĎ BUDETE POKRAČOVAŤ V PREVÁDZKOVANÍ TRADIČNÝCH STROJOV?